Описание промышленного чиллера

Промышленный чиллер служит для охлаждения жидких хладоносителей и подачи его к потребителю посредством подающего насоса.

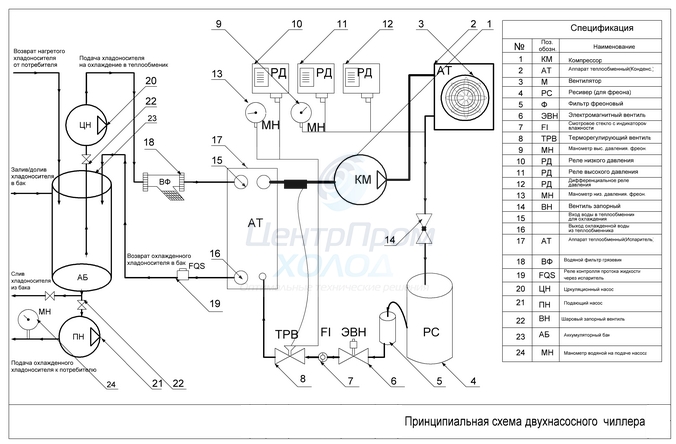

Принципиальная схема двухнасосного чиллера

Чиллер представляет собой установку, состоящую из четырех основных составляющих:

- Металлическая рама с защитными панелями и сетками

- Фреоновый контур

- Контур хладоносителя

- Система автоматизации

Рама. На металлической раме крепятся все составляющие контуров, и закрываются декоративными и защитными панелями и сетками. Рама является связующей составляющей водоохлаждающей установки. Рама окрашивается антикоррозионной краской, для предотвращения преждевременного ржавления.

Фреоновый контур. Во фреоновом контуре охладителя, при кипении фреона (хладагента) в испарителе, и прохождении через него жидкого хладоносителя происходит теплообмен и отъем тепла от охлаждаемой жидкости (хладоносителя).

Принцип работы фреонового контура чиллера промышленного чиллера

Во фреоновом контуре промышленного чиллера циркулирует хладагент (в состав циркулирующего фреона также входит компрессорное масло для смазки узлов и механизмов компрессора). В процессе работы холодильного контура происходит следующее:

- Из испарителя (17) газообразный фреон циркулирует в компрессор под низким давлением и с низкой температурой.

- В компрессоре (1) фреон сжимается, при этом его температура повышается, и далее газообразный фреон нагнетается в конденсатор (2).

- Вентилятор (3) обдувает конденсатор (2) воздушным потоком, температура которого ниже чем температура фреона. Фреон остывает и отдает тепло, при этом переходя в жидкую фазу из газообразной (конденсируется). Воздух, который проходит через конденсатор нагревается, отбирая теплоту от нагнетаемого компрессором фреона.

- Из конденсатора (2) фреон попадает в терморегулирующий вентиль (8), после прохождения через ТРВ (8) фреон остывает, понижается его давление

- Из ТРВ (8) парожидкостная смесь фреона поступает в испаритель (17). При вскипании в испарителе, фреон переходит в газообразную фазу, фреон отбирает у хладоносителя теплоту, в результате чего и охлаждается хладоноситель. Затем, фреон в газообразном состоянии под низким давлением всасывается в компрессор (1), далее весь цикл повторяется.

Ключевые составляющие фреонового контура промышленного чиллера

- Компрессор (1) — отвечает за сжатие и циркуляцию паров хладагента. Холодильный компрессор является основным агрегатом, определяющим производительность и экономичность всей холодильной установки. Кроме того, компрессор всасывает пар из испарителя и этим обеспечивает пониженное давление и температуру кипения холодильного агента, что в свою очередь обеспечивает охлаждение.

- Конденсатор (2) — предназначается для отвода в окружающую среду тепла от холодильного оборудования, переданного хладоносителем. В качестве теплоотводящей среды используется воздух или вода, в зависимости от типа теплообменника. Внутри фреоновый конденсатор представлен пакетом медных труб с пластинчатым оребрением алюминиевыми ламелями. Чтобы конденсатор холодильной машины работал более эффективно, его площадь наружной поверхности стараются максимально увеличивать. Принцип действия конденсатора основывается на выделении тепла при конденсации, перехода горячего парообразного фреона в жидкую фазу. Процесс конденсации осуществляется в трубках теплообменника при непрерывной циркуляции фреона по замкнутому контуру холодильной машины. Тепло отводится через теплопередающую поверхность, которая охлаждается принудительным воздушным потоком, от осевых вентиляторов или водяным напором (в кожухотрубном или пластинчатом конденсаторе).

- Испаритель (17) — служит для охлаждения хладоносителя, в результате кипения в нем жидкого фреона. В испарителе происходит кипение хладагента, при низкой температуре и соответствующем давлении, за счет чего происходит отвод теплоты от хладоносителя, движущегося в противоток фреону, на другой теплообменной стороне испарителя.

- Ресивер (4) — служит для сбора и хранения фреона в контуре. В нем находится резервное количество фреона, которое используется при некотором температурном режиме, если есть недостаток его в рабочем контуре холодильной установки. На ресивере устанавливается предохранительный клапан, который реагирует на превышение максимально допустимого давления во фреоновом контуре, для предупреждения разрыва системы.

- Терморегулирующий вентиль (8) — (ТРВ) служит для автоматической подачи в испаритель такого количества хладагента, которое обеспечивает оптимальный перегрев на всасывании в компрессор. Плавное регулирование открытия (закрытие) клапана ТРВ происходит за счет изменения перегрева пара во всасывающем трубопроводе компрессора.

- Смотровое стекло (7) — служит для контроля наличия необходимого количества фреона в системе, что можно проследить по отсутствию пены в смотровом стекле. Так же в смотровом стекле можно увидеть индикатор влажности, согласно цветовому обозначению, указанному непосредственно внутри глазка, можно сделать вывод о наличии влаги во фреоновом контуре.

- Фильтр осушитель (5) — служит для механической очистки фреона от возможной грязи, попавшей в систему, при сборке холодильного контура или ее заправке, за счет металлической сеточки и наполнителя. Так же для осушения системы от влаги, за счет силикагеля, из которого состоит внутренне наполнение фильтра.

- Электромагнитный клапан (6) — служит для подачи жидкого хладагента из ресивера к ТРВ. настраивается таким образом, чтобы его открытие происходило только после запуска компрессора.

Назначение контура хладоносителя промышленного чиллера

Контур хладоносителя служит для транспортировки по трубопроводам воды (или другой жидкости, используемой в качестве хладоносителя) в испаритель фреонового контура для теплообмена и подачи хладоносителя к потребителю. Так же по контуру циркулирует хладоноситель внутри чиллера.

Ключевые составляющие контура хладоносителя промышленного чиллера - гидромодуля.

- Насос (20;21) — под давлением продавливает хладоноситель через испаритель и подает охлажденный хладоноситель к потребителю.

- Аккумуляторный бак (23) — служит для обеспечения запаса, охлажденного хладоносителя и его подачи со стабильной заданной температурой – минимизации температурных колебаний. Так же аккумуляторный бак помогает снизить число пусков-остановок компрессора для его более долгосрочной службы.

- Водяной фильтр (18) — служит для механической очистки хладоносителя от грязи, попавшей в систему, при монтаже или при ее заполнении, например, из водопровода, если в качестве хладоносителя используется нефильтрованная вода.

Назначение системы автоматизации промышленного чиллера

Система автоматизации служит для обеспечения бесперебойной работы чиллера, поддержания заданного режима, без участия обслуживающего персонала, а также предупреждения аварийных ситуаций и своевременного сигнализирования, в случае возникновения таковых.

Ключевые составляющие системы автоматизации промышленного чиллера

- Шкаф управления — в него сводятся сведения обо всех авариях и процессах, связанных с работой чиллера. В соответствии с получаемыми сигналами с помощью встроенной в шкаф автоматики, холодильная установка работает соответствующим образом и реагирует на различные аварии и сигналы. Далее автоматика шкафа управления дает команду, соответствующую конкретному аварийному положению и корректирует работу установки относительно полученного сигнала или же прекращает работу водоохладителя.

В шкафу управления расположены автоматы защиты всех электродвигателей установки, которые срабатывают на превышение тока, вследствие падения напряжения или короткого замыкания. Автоматы защиты предотвращают сгорание электродвигателей составляющих холодильную машину (насоса, компрессора, вентиляторов).

- Монитор напряжения — обеспечивает защиту промышленного водоохладителя от скачков напряжения в сети, что позволяет избежать повышенных токов и, как следствие, перегрева и оплавления проводом. Так же определяет несоответствие фразировки подведенного электропитания с фазировкой чиллера.

- Контроллер — встроен в шкаф управления и корректирует режим работы чиллера согласно показателям датчика температуры и настройки самого процессора. Дает команду на пуск и остановку компрессора по установленной температуре, корректирует частоту включений компрессора.

- Температурный датчик — измеряет температуру хладоносителя в заданной точке и передает информацию контроллеру, в шкаф управления.

- Реле высокого давления фреона и низкого давления фреона (10;11) — служит для оповещения и остановки работы холодильной машины, при превышении и снижении давления, относительно заданного, предельно допустимого в рабочем режиме охладителя.

- Дифференциальное реле давления (12) — служит для включения и выключения вентилятора конденсатора, по давлению конденсации. Для поддержания необходимого рабочего давления конденсации.

- Реле циркуляции жидкости (19) — встраивается в контур хладоносителя промышленного чиллера и служит для предотвращения работы холодильной установки при отсутствии циркуляции хладоносителя в испарителе.

- Тэн подогрева картера компрессора — обеспечивает подогрев масла в картере компрессора, при его остановке. Что положительно влияет на последующий запуск компрессора, при низкой температуре окружающей среды, позволяя избегнуть застывания смазочного масла.

- Реле уровня жидкости — обеспечивает защиту насоса от сухого хода посредством водяного электромагнитного клапана, путем автоматического долива жидкости в аккумуляторный бак контура хладоносителя.