Влага во фреоновом контуре. Рекомендации по замене фреонового фильтра в промышленном чиллере.

Содержание

1. Регламентная замена фреонового фильтра

2. Рекомендации по замене фреонового фильтра в промышленном чиллере

2.1. Определение наличия влаги в системе фреонового контура

2.2. Удаление влаги из фреонового контура

1. Регламентная замена фреонового фильтра

Регламентная замена фреонового фильтра производится примерно раз в 3-5 лет, в зависимости от наличия влаги во фреоновом контуре промышленного водоохладителя, попавшей внутрь холодильного контура. Частоту регламентной замены фреонового фильтра определяет производитель чиллера, и указывает в «Руководстве по эксплуатации», в разделе «Техническое обслуживание» или «Регламентное техническое обслуживание чиллера».

Влага может попадать внутрь фреонового контура по причине не герметичности системы, например, через неплотные резьбовые или вальцованные соединения, микротрещины, и по многим другим причинам. Последствия этого могут быть самыми разными, от ухудшения теплообмена и окисления обмоток компрессора, что может стать причиной его замыкания, до подмерзания ТРВ и электромагнитного клапана и прекращения их нормального функционирования. В любом случае, наличие влаги в контуре пагубно сказываться на работе всего промышленного водоохладителя в целом.

Проблема небольшого количества влаги во фреоновом контуре решается путем замены фреонового силикагелевого фильтра, который имеет не только фильтрующий, но и влагозадерживающий (абсорбирующий) эффект. Основное наполнение такого фильтра — силикагель, который является абсорбентом влаги.

Ниже приведен пошаговый метод и рекомендации по замене фреонового фильтра.

2. Рекомендации по замене фреонового фильтра в промышленном чиллере

2.1. Определение наличия влаги в системе фреонового контура

Наличие влаги определяется по цвету индикатора влажности в смотровом стекле чиллера (см.рис. ниже).

Индикатор влажности, в центре смотрового стекла, должен иметь сплошной зеленый цвет. По окружности смотрового стекла вклеена специальная информационная наклейка, на которой указано какой цвет индикатора, о чем свидетельствует. На зеленом фоне надпись — DRY, что в переводе в английского языка — «сухо, сухой». Следовательно, если цвет индикатора зеленый, значит влага в системе отсутствует или присутствует в незначительном количестве, которое не определяется индикатором влажности и не является критичным для работы промышленного чиллера.

При наличии на индикаторе влажности значительных желтых вкраплений (более 50% от общей площади индикатора влажности), или же индикатор полностью желтого цвета, руководствуемся информационной наклейкой, на желтом фоне которой надпись — WET что в переводе в английского языка «влажный, мокрый». Делаем вывод, что влага в системе присутствует в существенном количестве и ее необходимо удалить из фреонового контура чиллера.

Рис. 1 Смотровое стекло промышленного чиллера

2.2. Удаление влаги из фреонового контура

Первое, что необходимо сделать — это найти причину попадания влаги в систему и соответственно ее устранить.

Удаление влаги из фреонового контура может происходить различными способами.

Наиболее эффективным, но наименее распространенным является — стравливание всего объема хладагента из фреонового контура, с последующей опресовкой системы азотом. Далее вакуумирование системы в течении длительного времени, сообразного мощности вакуумного насоса и внутреннему объему контура, пока индикатор влажности не станет зеленым. К данному способу прибегают в крайних случая, при очень большом количестве воды в системе (например, при размораживании пластинчатого испарителя в промышленном чиллере и проч.). При малых количествах влаги и большой емкости фреона в системе такую операцию производить нецелесообразно, так как это весьма затратно и долго.

Самым распространённым, быстрым и простым способом осушения фреонового контура является — замена силикагелевого фильтра.

Необходимо перекрыть вентиль выхода жидкого хладагента от ресивера к фильтру (рис.2)

Рис. 2 Фильтр чиллера

Убедиться в отсутствии электропитания на катушке электромагнитного клапана, который открывает подачу жидкого фреона к ТРВ и далее к испарителю — соленоид должен быть закрыт (рис.3).

Рис. 3 Соленоид чиллера

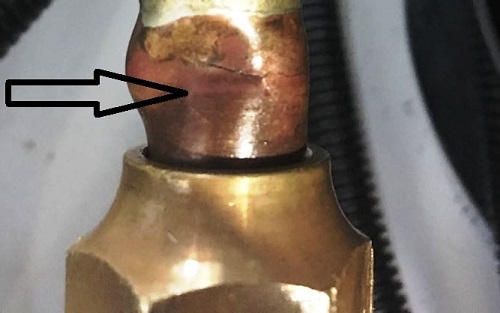

Далее необходимо открутить гайки, соединяющие вальцованную трубку к фланцу фильтра.

При откручивании и закручивании гаек на фильтре, предварительно необходимо побрызгать маслом, WD-40 или другим средством подобного действия под медную трубу и резьбу, в местах прилегания гаек — для уменьшения силы трения гайки об трубу, во избежание ее сворачивания в сторону кручения гайки гаечным ключом.

При вальцевании трубы она предварительно подвергается нагреву — обжигу. В противном случае, необожжённая медная труба при вальцевании лопнет.

Обожжённая медная труба при внешнем механическом воздействии очень подвержена деформации. Поэтому, при откручивании и закручивании гаек, необходимо удерживать сам фильтр вторым ключом и прилагать равные усилия в противоположную сторону относительно кручения гаек. Пробрызгивание необходимо производить как при откручивании, так и при закручивании до и после замны фильтра, независимо от длины трубки после вальцовки. Даже при длинном и изогнутом отрезке необожжённой трубы, после места обжига, при отсутствии смазки, неизбежен загиб или залом трубки, по причине того, что крутящие усилие распространяется равномерно по всей прямой длине трубы, а наиболее слабый участок, вне зависимости от места приложения усилия подвергнется деформации, что может повлечь появление микротрещин и разрыва поверхности трубы (Рис.4).

Рис. 4 Гайка фильтра чиллера

Если есть возможность, то будет уместным аккуратное придерживание обожжённого участка трубки трубным ключом с прорезиненными губцами или ремешковым трубным ключом (рис. 5).

Рис. 5. Трубный ключ для медных трубок чиллера

Основная фиксация трубки ключом должна осуществляться не за счет прижима трубки губцами или сильной затяжки резинового ремешка, а преимущественно за счет крутящей силы трения трубки об мягкую резину губцов трубного ключа или силиконового ремешка. Перед закручиванием гаек на фильтре, нанести на резьбу фильтра резьбовой клей — в качестве фиксации и предотвращения раскручивания гаек, при вибрации.

Далее, при наличи клапана Шредера в фильтре (см. рис. 6) или на участке от выходного вентиля ресивера до соленоида, произвести вакуумирование, открыть вентиль ресивера, произвести запуск установки.

Рис. 6. Фильтр с клапаном для чиллера

При отсутствии клапана Шредера — закрутить гайки, но не затягивать, принудительно (перемычкой) подать питание на катушку электромагнитного клапана (соленоида), оставшийся в испарителе фреон, под избыточным (относительно атмосферного) выдавит воздух из завоздушенного участка, далее затянуть гайки, как описано выше. Или слегка приоткрыть вентиль (Ротолок) для подачи фреона из ресивера к фильтру. Все манипуляции с фреоном производить в резиновых перчатках, во избежание термического ожога.

После запуска промышленного чиллера, дайте ему поработать в режиме некоторое время, сообразно мощности (несколько часов) и посмотрите цвет индикатора влажности. Если цвет зеленый, следовательно, вся влага была абсорбирована фильтром. Если цвет желтый или имеются желтые вкрапления (более 50% площади индикатора), то необходимо провести повторную замену фильтра, вероятно количество влаги в системе превысило абсорбирующие возможности данного фильтра. Далее, вмонтировать новый фильтр и повторить «эксперимент».

Как правило, при небольшом количестве влаги 1 — 2 замен фильтра оказываться достаточно. При попадании большого количества воды, придется воспользоваться первым способом.

У некоторых сервисных холодильщиков для целей сбора влаги из системы используются гибкие шланги, для временного включение во фреоновый контур внешнего фильтра — осушителя. Как правило, эти внешние фильтры имеют большую емкость со значительной осушающей способностью, относительно существующего фреонового контура, для более быстрого и эффективного сбора влаги, а также сменные силикагелевые вставки (картриджи), которые меняются в стальном корпусе фильтра, что удешевляет процедуру осушения, так как не приходится выбрасывать фильтр целиком. А уже по достижении зеленого цвета индикатора влажности в смотровом стекле промышленного водоохладителя — устанавливают новый, штатный фильтр.

Замена фреонового фильтра в промышленном чиллере должна осуществляться только сервисным инженером по холодильной технике, с соблюдением всех необходимых правил. Это связано с тем, что данная техника содержит вещества, которые разрушают озоновый слой и негативно влияют на ухудшение экологии и здоровье людей.