Конструкции воздушных конденсаторов

Ребристо - трубные конденсаторы

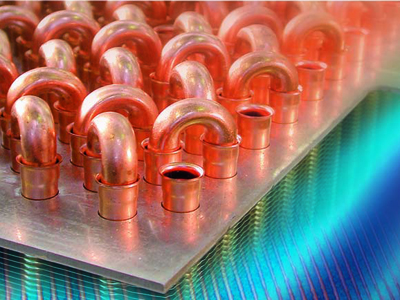

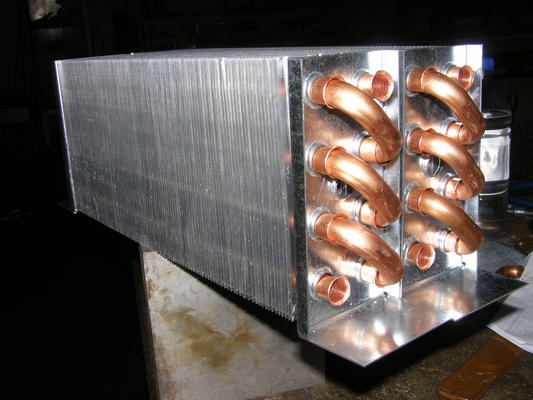

Аппараты этого типа получили наибольшее распространение в малых холодильных машинах. Они состоят из плоских змеевиков с насаженными на них прямоугольными ребрами. Трубы стальные или медные, с наружным диаметром 8-17 мм, толщиной 0,5-1 мм. Змеевики состоят из U-образных труб, соединенных пайкой калачами.

Аппараты включают несколько секций, скомпонованных в единый блок, и имеют обычно прямоугольную форму фронта.

Пластинчатые ребра по ходу воздуха выполняются как шириной, равной глубине аппарата, так и меньшей шириной, примерно равной шагу труб по глубине,

В агрегатах нового ряда применяется труба 10x1 мм и контакт труб и ребер обеспечивается капиллярной пайкой с помощью медной проволоки. В отечественных агрегатах средней холодопроизводительности (до 20 кВт) применяют медные трубы и алюминиевые ребра.

В последние годы за рубежом получили развитие различные конструкции наружного оребрения конденсаторов. В основном используют медные тонкостенные трубы толщиной 0,5—1 мм, с наружным диаметром 8-17 мм. Алюминиевые круглые трубы с креплением калачей змеевика на специальных клеях не нашли широкого распространения, хотя их применяет фирма “Крайслер Эйртемп” (США) в кондиционерах и автотранспортных холодильных установках.

Расположение труб в конденсаторах в большинстве случаев шахматное, в некоторых — коридорное. Шаг труб в конденсаторах с помощью поверхности теплообмена до 4 м2 обычно 25x25 мм, а в более крупных — 60x30 мм.

Толщина алюминиевых ребер 0,2 и 0,3 мм. Их конструкция весьма разнообразна. Такие фирмы, как “Контардо” (Италия), “Фанкойл” (Финляндия), в целях турбулизации воздушного потока делают ребра с искривленной (волнистой) передней кромкой или отогнутыми ’’язычками”. Контакт между ребрами и трубами осуществляется путем гидравлической или механической раздачи труб. В стальных конденсаторах проводится горячее цинкование наружной поверхности. Шаг ребер от 2,2 до 4,3 мм. Минимальный шаг 2 мм ограничивается возможным за- пылением.

В большинстве конструкций число секций не более четырех. Их соединяют по ходу движения хладагента в конденсаторах агрегатов холодопроизводительностью до 1,5 кВт последовательно, свыше - параллельно. Встречается также последовательно-параллельный вариант.

Ряд моделей конденсаторов фирм “Фанкойл” (Финляндия) и ”Дан- хем Буш” (Англия), в основном для крупных машин, снабжены внутренними трубками с вытеснителями, которые снижают емкость по хладагенту примерно на 40% и улучшают внутренний теплообмен.Фирма ’Текумсе” (США) применяет стальные омедненные трубки типа ’’Бунди”. Насадные алюминиевые ребра имеют толщину 0,2-0,3 мм и специальные бортики, получаемые при штамповке, обеспечивающие заданный шаг.

В целях улучшения шумовых характеристик фронт конденсатора имеет форму вытянутого прямоугольника, позволяющего использовать вентилятор диаметром до 254 мм.

Пластинчато-ребристые конденсаторы

Систематическое изучение и широкое промышленное внедрение пластинчато-ребристых теплообменников началось с 1945 г..В настоящее время многие западные фирмы в больших количествах производят такие теплообменники как для нужд различных отраслей своей промышленности, так и для международного рынка. Основные сферы применения: криогенная техника, атомная энергетика, теплоэнергетика и др.

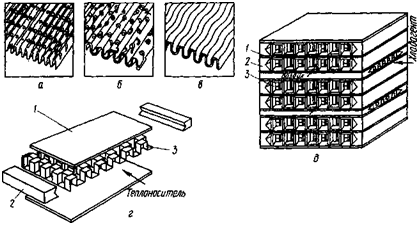

Пластинчато-ребристый теплообменник представляет собой блок, состоящий из гладких пластин, гофрированных ребер и проставочных брусков (рис. 12). Обычно такие теплообменники изготовляют из алюминиевых сплавов и паяют либо в вакуумных печах, либо в соляных ваннах.

Пластинчато-ребристый аппарат (без коллекторов для хладагента):

а - жалюзийные ребра; б - перфорированные ребра; в - волнистые ребра; г - канал с прерывистой ребристой поверхностью; д - теплообменный блок с двухрядными каналами на стороне воздуха; 1 - разделительная пластина; 2 - боковой брусок; 3 - гофрированная ребристая поверхность

Основным элементом в пластинчато-ребристом аппарате является гофрированная поверхность со стороны воздуха (насадка). Анализ последних литературных данных показывает, что к настоящему времени исследовано около 120 таких поверхностей с различной конфигурацией каналов: гладкие, прерывистые, жалюзийные, перфорированные и т. д..

Технология штамповки алюминия и меди позволяет получать такие гофрированные поверхности высотой не более 18-20 мм; обычно применяются поверхности высотой 6-7 мм.

Отметим также некоторые недостатки традиционных пластинчаторебристых аппаратов применительно к использованию их в конденсаторах малых холодильных машин:

- наличие промежуточных брусков и листов, которые практически не участвуют в наружном теплообмене, а по массе составляют до 40-50% общей массы аппарата;

- наличие сварных коллекторов на входе и выходе хладагента, доля которых по массе равна 15—20% массы аппарата;

- необходимость в уменьшении проходных сечений по хладагенту до высоты каналов (1-3 мм) в установке перегородок в коллекторах;

- в случае разгерметизации сложность ремонта на месте эксплуатации, а также проблема механической очистки наружной поверхности от запыления, связанная с невозможностью промывки ее водой из-за коррозии.

Некоторые из указанных недостатков отсутствуют у конденсаторов из плоскоовальных труб с промежуточным оребрением в виде гофрированных насадок пластинчато-ребристых теплообменников.