Чиллер своими руками

По принципу работы чиллер — это холодильная машина, где испаритель предназначен для охлаждения жидкости, а не воздуха.

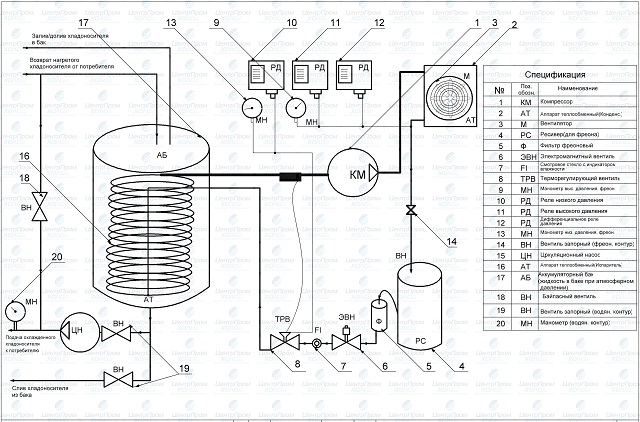

Принципиальная схема промышленного чиллера

Испаритель в чиллере может быть нескольких типов:

- пластинчатый

- трубный – погружной

- кожухотрубный.

Для бытовых и чиллеров малой мощности применяются погружные испарители (витые), которые погружаются непосредственно в охлаждаемую жидкость. Они изготавливаются из медной трубы для пресной воды или титановой, для соленой воды.

Погружной испаритель для чиллера

Пластинчатый испаритель используется для более мощных установок, как правило холодопроизводительностью от 10-15 кВт, так как при таких мощностях погружной (витой) испаритель будет слишком громоздким и для него понадобиться большая емкость, которая должна быть полностью заполнена охлаждаемой жидкостью, что в технологической линии часто не предусмотрено. Или же емкость должна быть внутри чиллера, что по сравнению с пластинчатым теплообменником увеличит габариты чиллера в разы.

И при производстве промышленных чиллеров с мощностями свыше 150-200 кВт, как правило, применяют кожухотрубные испарители.

Клиенту, желающему купить промышленный чиллер, производитель чиллеров рекомендует тот или иной тип испарителя, с указанием плюсов и минусов его применения.

Компрессорно-конденсаторный блок для производства чиллера можно взять по сути почти любой, в котором компрессор соответствует температурному режиму и необходимой холодопроизводительности (средне или низкотемпературный). Если это бывший кондиционер (а точнее сплит-система), то можно выпаять трехходовой вентиль и соединить все напрямую, если на нужна функция теплового насоса, как в стандартной холодильной установке — КМ-КД-Ресивер-ТРВ. И вместо электронной платы с пультом, заточенной под сплит-систему, поставить обычные мотор-автоматы и пускатели, блочные реле давления, а также микропроцессорный контроллер с температурным датчиком.

Интернет пестрит различными пособиями и видео как произвести чиллер самостоятельно, есть два основных момента о которых зачастую нигде ничего не говориться, хотя их понимание критично для качественной сборки чиллера.

Чаще всего те, кто желает собрать чиллер самостоятельно, применяют погружной – витой испаритель, как наиболее дешевый и простой вариант, который можно изготовить самостоятельно. Вопрос, главным образом, в правильном изготовлении испарителя, относительно мощности компрессора, выборе диаметра и длины трубы, из которой будет изготавливаться будущий теплообменник.

Для подбора трубы и ее количества необходимо воспользоваться теплотехническим расчетом, который можно без особого труда найти в интернете. Для тех кто не хочет производить точный теплотехнический расчет испарителя, по какой-то причине, ниже будут приведены фиксированные значения мощностей. Для производства чиллеров мощностью до 15 кВт, с витым испарителем, наиболее применимы следующие диаметры медных труб 1/2; 5/8; 3/4. Трубы с большим диаметром (от 7/8) гнуть без специальных станков очень сложно, поэтому их для погружных испарителей редко применяют. Наиболее оптимальная по удобству работы и мощности на 1 метр длины - труба 5/8. Ни в коем случае нельзя допускать приблизительный расчет длины трубы. Если не верно изготовить испаритель чиллера, то не удастся добиться ни нужного перегрева, ни нужного переохлаждения, ни давления кипения фреона, как следствие чиллер будет работать не эффективно или вовсе не будет охлаждать.

Ниже приведены данные по тепловой мощности которую может передавать один метр трубы. Данные не являются справочными, они получены совокупностью теплотехнического расчета и эмпирического метода, но при этом успешно применяются в расчете погружных испарителей уже много лет. В значения мощностей заложен запас ~3%.

Данные для испарителя чиллера:

- Труба 3/8 ~ 0.14 кВт/1 метр трубы= 0.029м2 теплопередающей поверхности.

- Труба 1/2 ~ 0.19 кВт/1 метр трубы = 0.039м2 теплопередающей поверхности.

- Труба 5/8 ~ 0.25 кВт/1 метр трубы = 0.049м2 теплопередающей поверхности.

- Труба 3/4 ~ 0.29 кВт/1 метр трубы= 0.059м2 теплопередающей поверхности.

- Труба 7/8 ~ 0.33 кВт/1 метр трубы= 0.069м2 теплопередающей поверхности.

Трубы диаметром более 7/8 на практике нами не применялись, при производстве промышленных чиллеров.

Также еще один нюанс, так как охлаждаемая среда — вода (чаще всего), то температура кипения, при (использовании воды) не должна быть ниже -9С, при дельте не более 10K между температурой кипения фреона и температурой охлаждаемой воды. В этой связи и аварийное реле низкого давления следует настраивать на аварийную отметку не ниже давления используемого фреона, при температуре его кипения -9С. В противном случае, при погрешности датчика контроллера и снижении температуры воды ниже +1С, вода начнет намораживаться на испаритель что снизит, а со временем и сведет практически к нулю его теплообменную функции — водоохладитель будет работать некорректно.

(Очень важно!) Вопреки общепринятой практике в большинстве испарителей, всасывание в витых погружных испарителях следует брать с нижней точки испарителя, а не с верхней, как обычно. Связано это с тем, что в такого рода испарителях, может залегать масло в нижней части и компрессор по ряду причин может не поднять его оттуда. Чтобы этого не происходило, жидкость (жидкой фреон после ТРВ) необходимо подавать в верхнюю часть испарителя, а всасывание брать снизу. Но при такой компоновке трубопроводов, во избежание риска гидроудара следует учитывать два важнейших нюанса, а именно:

- Запас мощности погружного испарителя должен составлять не менее 25% от мощности компрессора;

- Должна быть обеспечена отличная циркуляция хладоносителя в емкости с погружным испарителем. Ухудшение циркуляции хладоносителя в баке, приведет к падению давления кипения и есть значительные риски попадания жидкого хладагента в испаритель (может сопровождаться пульсациями в ТРВ). Насос подает охлаждённый хладоноситель к потребителю, а трубопроводная магистраль от чиллера до потребителя и обратно, при этом не соответствует объемному расходу насоса или в магистрали много подъемов, заужений, петель и т.п., так что в бак с испарителем возвращается очень слабый поток хладоносителя. Слабая обратка в бак, которая не способна интенсивно перемешивать жидкость в баке — необходимо установить более мощный насос (напр., многоступенчатый) или дополнительный наос, который будет всасывать жидкость из бака и тут же подавать ее обратно в бак, обеспечивая требуемое перемешивание хладоносителя в баке. Интенсивное перемешивание даст максимальный термосъем с теплообменной поверхности испарителя — теплообмен между хладоносителем и кипящим фреоном;

- Если позволяет место, то не лишним будет монтаж отделится жидкости, хотя при соблюдении первых двух пунктов, это уже перестраховка.