Вакуумирование холодильной установки

Вакуумирование контура хладагента

Вакуум, с точки зрения технического подхода — это некоторый объем с газом, под давлением ниже атмосферного.

Контур хладагента традиционных холодильных агрегатов и промышленных чиллеров рассчитан на эксплуатацию строго без наличия влаги и посторонних газов, которые не могут сконденсироваться, например воздух, который может попасть в систему. Воздух ухудшает теплообмен и занимает полезное пространство в контуре хладагента, наличие влаги во фреоновом конуре может вызвать, например, подмерзание ТРВ. Кроме того,влага во фреоновом контуре может реагировать с хладагентом, образуя кислотный раствор, который может растворять медь. Даже в небольшом количестве, свободные частички меди могут оказать пагубное воздействие — загрязнить масло, засорять фильтры, осаживаться на подшипниках и клапанах.

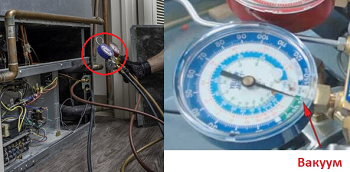

Процесс вакуумаирования холодильной установки служит для удаления воды и воздуха из фреонового контура, попавшего туда, при монтаже или производстве чиллера. Откачку осуществляют посредством вакуумного насоса. Воздух удаляется из-за разности давлений, создаваемым вакуумным насосом. Под воздействием работы насоса, воздух откачивается из фреонового контура - в контуре образуется вакуум, т.е. отрицательное давление. При вакуумировании холодильной установки, вода начинает испаряться, в свою очередь, вакуумный насос откачивает испарившуюся воду — водяной пар.

Методика вакуумирования системы

Методика вакуумирования холодильной установки зависит от внутреннего объема (емкости) холодильного контура и от мощности вакуумного насоса, наличие одной или двух ступеней откачки. Двухступенчатый насос всегда будет создать более глубокий вакуум, чем одноступенчатый. Скорость же достижения вакуума зависит в большей степени от мощности насоса — производительности (литр/мин.) и внутреннего объема конура хладагента.

Примечание: Для большинства холодильного оборудования достаточно достижения вакуума до 1 мбар. При выборе вакуумного насоса, помимо производительности — скорость вакуумирования [литр/мин.]), стоит обратить внимание на глубину вакуума в микрон (англ. Ultimate vacuums [microns]). Чем меньше этот параметр, тем более глубокий вакуум возможно достигнуть с помощью данного вакуумного насоса. На данный момент в холодильной технике распространены модели вакуумных насосов от 15 до 150 микрон. Как понятно из вышеизложенного, наиболее продвинутые модели способны достигать вакуума в 15 микрон. Такой глубины вакуума вполне достаточно для качественного вакуумирования и осушения холодильного контура.

Вакуумирование небольшой бытовой системы можно произвести в один этап, без вреда для вакуумного насоса. Время вакуумирования, приблизительно, 10 — 20 минут — для бытового холодильника. Проконтролировать устойчивость вакуума следует по показанию мановакуумметра на манометрическом коллекторе.

Вакуумирование объемной промышленной или торговой системы требует ступенчатого подхода. В большой системе может находиться большое количество распределенной влаги, при этом влага испаряется постепенно. Испарившаяся влага – водяной пар повышает давление в системе, насос снова откачивает испарившуюся воду, этот процесс идет параллельно и постепенно.

Алгоритм вакуумирования промышленной системы:

— Стравите из контура хладагента чиллера инертный газ, после опрессовки системы

— Включите насос и отследите по показанию мановакуумметра тот момент, когда давление на нем перестанет падать. Значит, Вы достигли предела мощности насоса, относительно емкости системы на текущий этап процесса вакуумирования холодильной установки.

— Для разгрузки вакуумного насоса, защиты его от перегрева, исключения его малоэффективной работы и нецелевого износа, выключите насос и оставьте систему под вакуумом на некоторое время, это может быть как 10 минут, так и несколько часов - зависит от объема системы, количества попавшей в контур воды и ее распределение по системе.

— Следите за показанием мановакуумметра. По мере испарения воды в системе, давление будет расти, но со снижающейся интенсивностью. Как только рост давления за некоторый промежуток времени замедлится до незначительного, тогда существенного смысла ожидать больше нет.

— Снова включите насос, он откачает испарившуюся воду и снова создаст вакуум, максимальный для его характеристик, относительно емкости контура.

— Такие циклы следует проводить пока мановакуумметр не будет показывать устойчивый фиксированный вакуум.

— Если все же есть сомнения в полном отсутствии влаги во фреоновом контуре, то оставьте систему под вакуумом на ночь или на сутки. По результату примите решение о дополнительном цикле вакуумирования холодильной установки или о дальнейшей заправке хладагентом.

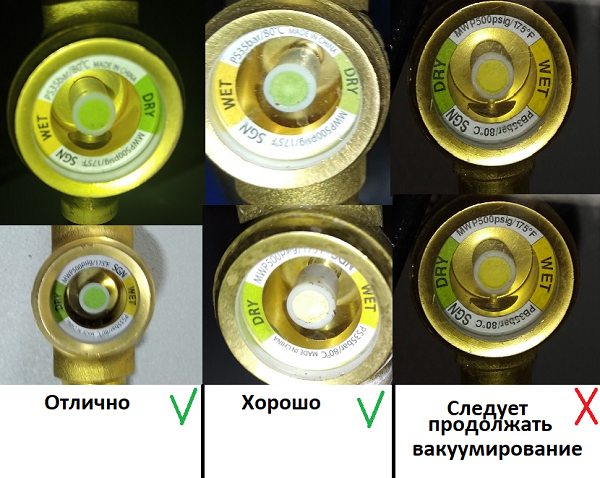

— Если система хорошо просушена, то индикатор влажности в смотровом стекле должен иметь зелено-желтый цвет или бледно-желтый, но не ярко-желтый. Исключительно редко в промышенном чиллер большой емкости, удается добиться идеально зеленого цвета индикатора, несущественные остатки влаги будут уловлены встроенным во фреоновый контур силикагелевым фильтром-осушителем.