Заправка хладагентом

Осторожно (!)

При заправке хладагентом обязательно надевать защитные очки и резиновые перчатки. Контакт с хладагентом (особенно с глазами) может привести к критической травме.

Только после завершения процесса опрессовки системы, а также тщательного вакуумирования системы, можно приступать заправке хладагентом.

Заправка хладагентом небольших бытовых холодильников и кондиционеров

Заправляются строго по весу хладагента, который указал производитель, точность заправки обусловлена отсутствием ресивера во фреоновом контуре, который может нивелировать неточность заправки, за счет создания буфера — запаса пространства для хранения хладагента в контуре.

Если речь идет о кондиционере, то норма заправки указывается, исходя из базовой длины трубопроводов, в большей мере жидкостного (указывается в прилагаемой документации). В этой связи, если базовую длину труб приходится увеличивать из — за удаленности блоков друг от друга, то на внутренний объем увеличенной жидкостной магистрали следует увеличить объем заправляемого хладагента.

Заправку хладагентом следует осуществлять на стороне высокого давления жидким хладагентом в конденсатор холодильной установки и (или) трубопровод от конденсатора до ТРВ или капиллярной трубки.

При заправке фреона в область высокого давления, холодильная установка должна быть выключена. Баллон с хладагентом переворачивается, чтобы из баллона поступал только жидкий хладагент.

Важно (!) не забыть перед подачей хладагента в систему, удалить воздух из шлангов и манометрического коллектора, во избежание попадания воздуха в отвакуумированную систему, особенно в холодильный контур малой емкости. Удалить воздух из заправочного инструмента можно вакуумным насосом или выдавить газообразным / жидким хладагентом.

Перед первичным пуском, будет правильным — заправить несущественное количество хладагента в область низкого давления, но только в газообразном виде. Это делается, чтобы на момент запуска, (при наличии полностью закрытых ТРВ или электромагнитных клапанов) компрессор не запускался под вакуумом.

Заправка хладагентом промышленных чиллеров

Промышленный чиллер также заправляется, начиная с области высокого давления. (Следует соблюсти выше описанные условия по удалению воздуха из заправочного инструмента и перевернуть баллон для подачи жидкого хладагента.)

Алгоритм заправки:

1. Заправка ресивера жидким хладагентом. В ресивер заправляем максимальное количество хладагента, в рамках доступной разности давлений в баллоне с фреоном и отвакуумированном ресивере. Заправку ресивера следует продолжать, пока давление в ресивере и баллоне не сравняется, движение хладагента прекратиться, вне зависимости от степени заправки, так как газообразный хладагент также создает избыточное давление. Проконтролировать это можно по смотровому стеклу на манометрическом коллекторе. В ресивер, как правило, удается заправить от 60% до 90% его объема.

(Практический совет) Для создания дополнительной разности давлений и более быстрой заправки ресивера большого объема, можно подогреть баллон с фреоном посредством стороннего умеренного источника тепла (емкость с горячей водой, фен и т.п.).

(Комментарий №1) При производстве чиллеров, в холодильный контур всегда монтируется ресивер хладагента. Существует формульная методика побора ресивера, но на практике, разными производителями подбор производится с отклонениями от норм, идеальным вариантом является такой ресивер, который может вместить с запасом весь объем хладагента системы + емкость жидкостного трубопровода, если имеет место быть чиллер с выносным конденсатором. Но нередко ресивер может вместить только часть хладагента. Например, распространена такая схема: 0.2 — 0.3 объёма конденсатора + 0,6 — 0.7 объёма испарителя + объём жидкостных трубопроводов. В любом случае, в ресивер следует заправлять максимально возможное количество хладагента, насколько позволит разность давлений в ресивере и в баллоне с фреоном.

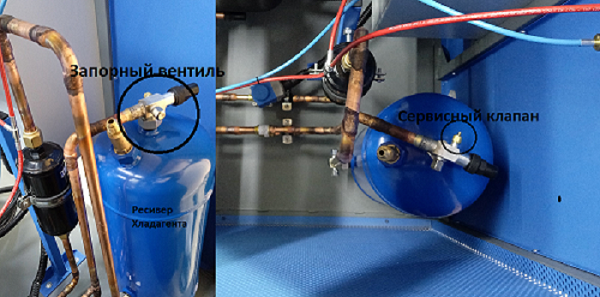

(Комментарий №2) К ресиверу прикручен вентиль (Ротолок), из которого, по жидкий хладагент поступает к ТРВ, на вентиле есть сервисный клапан (Шредера), через него и следует производить заправку. Большинство вентилей устроены таким образом, что при полном открытии вентиля, сервисный клапан полостью перекрывается — такой механизм нужен для подключения манометрического коллектора, без риска потери вакуума и завоздушивания или утечки хладагента (при сервисных подключениях).

2. Заправьте небольшое количество газообразного хладагента в область низкого давления — во всасывающую полость компрессора, для нивелирования вакуума перед первичным запуском.

3. Запустите чиллер. Но оставьте баллон с хладагентом присоедененим к области низкого давления, чтобы газообразный хладагент мог поступать в компрессор. Это требуется для того, чтобы не срабатывала авария низкого давления фреона и компрессор не останавливался, на время пока жидкий хладагент из ресивера не достигнет испарителя и не превратиться во всасываемый компрессором пар. Если нет возможности временно заблокировать аварийное реле давления. Когда давление в низкой области вышло из аварийной отметки — баллон можно перекрыть или разблокировать реле низкого давления. Дайте чиллеру поработать в течении нескольких минут (~5 — 15 зависит от емкости системы) до совершения дальнейших манипуляций.

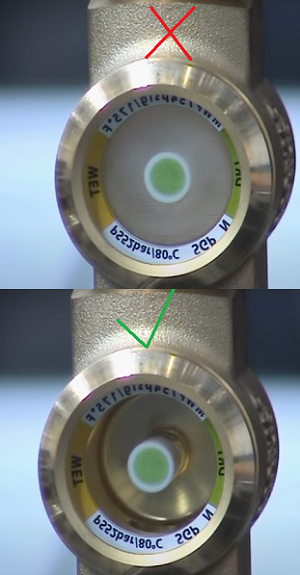

4. Настройте ТРВ таким образом, чтобы в смотровом стекле не было пены или большого колличства пузырей – максимально прикройте его, смотровое стекло должно быть чистым. Если ТРВ закрыто почти полностью, но пузыри не исчезли — это явный визуальный признак недозаправленного чиллера.

5. Откройте баллон с фреоном и добавляйте газообразный фреон во всасывающую полость компрессора, при включенном компрессоре. Это может занять значительное время, но жидкий фреон заправлять в компрессор может быть рискованно, хотя значительно быстрее. Продолжайте дозаправку до момента полного исчезновения пузырей от смотрового стекла.

6. Следует измерить основные холодильные показатели:

- Разница температур между температурой кипения хладагента и температурой охлаждаемой среды в моменте времени.

Номальная температурная дельта (ΔT) приблизительно равна 5К — 10К. Как правило, для пластинчатых испарителей 5К, для прочих до 10К.

Увеличенная температурная дельта (ΔT) — признак недостатка хладагента или чрезмерно закрытого ТРВ.

Маленькая температурная дельта (ΔT) — избыток хладагента или чрезмерно открытого ТРВ.

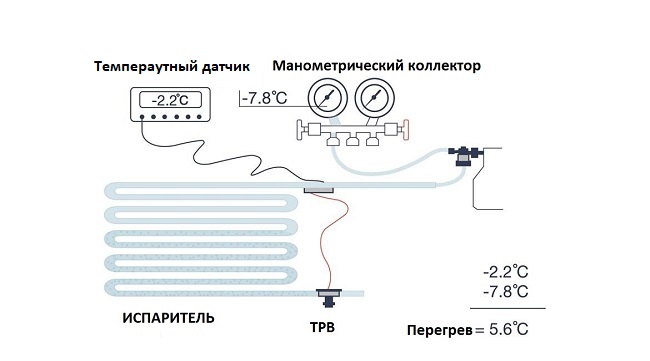

- Перегрев пара на всасывании - разность температур, около термобаллона ТРВ, и температурой кипения применяемого хладагента, соответствующей показаниям манометра низкого давления.

Нормальный перегрев на всасывании приблизительно равен 5К — 8К.

Увеличенный перегрев — явный признак недозаправки чиллера или чрезмерно прикрытого ТРВ.

Маленький перегрев говорит о чрезмерной заправке хладагентом или чрезмерно открытом ТРВ, что может повлечь гидроудар.

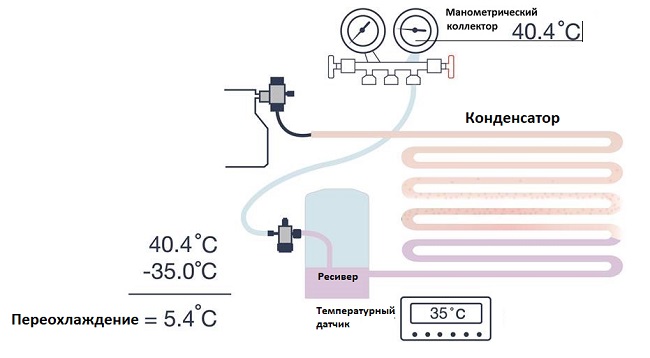

- Переохлаждение разность между температурой конденсации на манометре высокого давления и температурой жидкого хладагента на выходе из конденсатора.

Нормальное значение переохлаждения в воздушных конденсаторах приблизительно равно 4К - 7 К.

Маленькое переохлаждение говорит о недостатке хладагента в системе.

Увеличенное переохлаждение свидетельствует об избыточной заправке.

7. По результатам мониторинга основных холодильных показателей выполняем последовательные действия. Начинать следует с постепенного открытия ТРВ.

Если хладагента было заправлено достаточное количество, то:

— дельта (ΔT) уменьшится до нормы 5К — 10К

— перегрев и переохлаждения также будут в референсных значениях

— в смотровом стекле не появятся пузыри – оно будет чистым.

Если хладагента было заправлено недостаточно, то:

— возможно не удастся достигнуть удовлетворительного значения ΔT

— или ΔT будет достигнуто, но в смотровом стекле будут пузыри

— увеличенный перегрев и недостаточное переохлаждение

8. Дозаправляем газообразный хладагент в область всасывания, при работающем чиллере.

9. Снова отслеживаем все вышеобозначенные параметры.

Если пузыри пропали, но присутствуют небольшие признаки перезаправки, то пробуем немного прикрыть ТРВ до достижения всех основных референсов.

10. После некоторого времени работы чиллера (зависит от мощности), примерно от 10 минут до 30 минут, снова проверяем и производим «тонкую» донастройку ТРВ.

Для упрощения работы специалистов по монтажу пуско-наладке холодильного оборудования, Российский производитель чиллеров, всегда указывает в технической документации необходимые референсы холодильных параметров, которые должны быть достигнуты для данного конкретного чиллера в его процессе заправки и настройки.