Подбор гидромодуля для промышленного чиллера

ЦентрПром-Холод — российский производитель промышленных чиллеров изготовит оборудование под заказ, по Вашему техническому заданию, для существующего или проектируемого технологического цикла. Мы профессионально занимаемся проектированием, производством, поставкой и установкой чиллеров любого типа и исполнения.

Российские чиллеры собираются со встроенными гидромодулями, на единой металлической раме, с единым блоком управления и алгоритмом работы, для удобства монтажа и эксплуатации. Также, если по тем или иным причинам установка промышленного охладителя, со встроенным гидромодулем не возможна (не приемлемые габаритные характеристики; уличное исполнение чиллера, при охлаждении бака с водой и пр.), то мы проектируем и изготавливаем чиллер и гидромодуль двумя блоками. Или же изготавливаем гидромодуль под уже существующий на Вашем предприятии промышленный водоохладитель.

Подбор гидромодуля для промышленного чиллера

В случае, если покупатель имеет в наличии промышленный чиллер без встроенного гидромодуля, при этом гидромодуль необходим для штатного функционирования технологического цикла или для стабильной работы самого чиллера, то необходим его дополнительный подбор.

Основными комплектующими, требующими расчета и подбора, относительно мощности чиллера и требований технологической линии, в составе гидромодуля, являются — насосы и бак-аккумулятор (буферный бак).

Насосы для гидромодуля

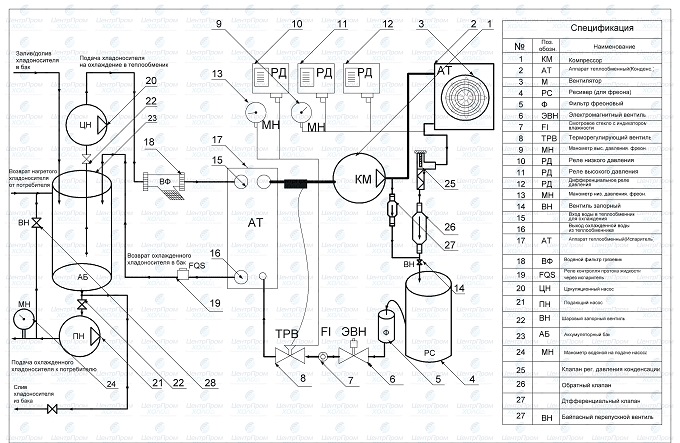

В двухнасосной схеме чиллеров, насосы бывают подающие и циркуляционные.

Схема промышленного чиллера со встроенным гидромодулем

Подбор циркуляционного насоса для гидромодуля

Циркуляционный насос обеспечивает прокачку жидкости через испаритель чиллера, где кипящий хладагент отнимает теплоту от охлаждаемой жидкости. Вода (или иной хладоноситель) движется по замкнутому контуру «испаритель — аккумуляторный бак — испаритель». Таким образом, в баке обеспечивается запас охлажденной воды с заданной стабильной температурой.

Подающий насос забирает охлажденную воду из бака и подает ее к потребителю, т.е. к участку, где необходимо охлаждение в технологическом цикле. Вода снимает тепло в необходимом количестве, нагревается и под давлением возвращается в аккумуляторный бак.

Оба насоса и холодильная установка работают одновременно и при правильном подборе холодопроизводительности, температура в баке поддерживается на заданной отметке.

Ключевыми характеристиками любого насоса являются:

- G (объемная производительность) [м3/час; литр/мин.; литр/час и др.]

- P (давление на подаче насоса) [бар; высота подъема столба жидкости; кг/см2 и др.]

Циркуляционный насос подбирается исходя из холодопроизводительности промышленного чиллера, гидравлического сопротивления на линии испаритель — бак, дифференциала температур охлаждения.

Формула точного расчета объемного расхода насоса

G= Q0 · 3600 / С · ρ · dT, где:

G - объемная производительность насоса [м3/час]

Q0 – максимальная рабочая холодопроизводительность чиллера [кВт]

С – теплоемкость охлаждаемой жидкости [кДж / кг · К]

ρ – плотность охлаждаемой жидкости [кг/м3]

dT - разность температур между начальной температурой охлаждения и конечной температурой охлаждения (она же температура поддержания) [°С] Чаще всего, рабочую дельту принимают равной 5-7 [K].

Из данной формулы мы высчитываем требуемый объёмный расход жидкости. Однако, важно учесть, что подбираемый насос должен обеспечивать расчетную производительность, с учетом сопротивлений в трубах на линии подачи насоса. Сопротивления могут возникать при местных заужениях труб, большом количестве колен и поворотов трубы, фильтров тонкой очистки, необходимости подъема жидкости на высоту (каждые 10 метров высоты, приблизительно равняются 1 бару избыточного давления) на подаче насоса. Особенно такие ситуации возможны, когда чиллер и гидромодуль находятся далеко друг от друга или значительно разнесены по высоте. Объемный расход подбираемого насоса необходимо смотреть в соответствующей таблице — потеря силы напора в трубах, при конечном давлении на подаче насоса, с учетом всех возможных сопротивлений на трубопроводной трассе, + 0.5 бар — сопротивление внутри испарителя. При моноблочном исполнении таких ситуаций с циркуляционным насосом не возникает, так как внутри рамы чиллера участки трубопроводов короткие с небольшим количеством углов и заужений, сам же теплообменник сопротивления практически не дает (не более 0.5 бар). Таким образом, для моноблочного чиллера, требуемый объемный расход можно подбирать, при давлении на подаче не более 1 бара.

Подбор подающего насоса для гидромодуля

Подбор подающего насоса осуществляется аналогично циркуляционному, если технологический цикл не предусматривает заданного объёмного расхода насоса, при заданном давлении на подаче насоса. Следует учесть возможное сопротивление в трассе трубопроводов на участке «аккумуляторный бак — потребитель — аккумуляторный бак», а также падение давления внутри самого потребителя.

Подбор аккумуляторного бака для чиллера

Для подбора аккумуляторного бака промышленного чиллера необходимо отталкиваться от холодопроизводительности холодильной установки. В частности, как российский производитель промышленных чиллеров, рассчитываем необходимый минимальный объем бака на этапе проектирования. При самостоятельном подборе необходимо, чтобы охлаждение всего объема бака занимало не менее 15 минут, при однократном включении компрессора. Другими словами, частота включений — выключений компрессора должны быть не более 4 раз в час, при максимальной холодопроизводительности компрессора.

Приблизительный расчет минимального объема аккумуляторного бака, полученный эмпирическим методом:

V[литр] = Q0 · K, где:

Q0 – максимальная рабочая холодопроизводительность чиллера [кВт]

K — Коэффициент:

K = 6 — для чиллеров 5-100 кВт

K = 7 — для чиллеров свыше 100 кВт

Адаптированная формула расчета объема аккумуляторного бака:

Примем для расчета [кДж/с] = [кВт]

m[тонн] = Q0 [кДж/с] · 60 сек / С · dT, где:

Q0 — максимальная рабочая холодопроизводительность чиллера [кВт]

С — теплоемкость охлаждаемой жидкости [кДж / кг · К]

dT — разность температур между начальной температурой охлаждения и конечной температурой охлаждения (она же температура поддержания) [°С] снижение — температуры хладоносителя в баке за один запуск компрессора — он же дифференциал на контроллере. Чаще всего, этот дифференциал принимают равным 2 градуса.

Увеличить объем бака можно до любого размера, сообразно допустимому времени первоначального охлаждения всего объема до рабочей температуры жидкости в баке и наличию свободного места на объекте. Увеличение объема бака положительно скажется на долговечности холодильного компрессора, снизив число пусков — остановок за некоторый промежуток времени.

Кроме того, бак служит для стабилизации и точности поддержания заданной температуры. Чем больше объем аккумуляторного бака, тем меньшие температурные колебания охлаждаемой жидкости будут при подаче ее к технологическому оборудованию.

Еще одним важным фактором точного подбора минимального объема бака является энергоэффективность охладителя. Производство промышленных чиллеров со встроенной системой плавного регулирования холодопроизводительности является очень дорогостоящим, по сравнению с чиллерами имеющими 100% мощности, при включении холодильного компрессора. В этой связи, аккумуляторный бак гидромодуля служит тем самым звеном, которое «экономит» электроэнергию. Чиллер охлаждает объем бака, далее компрессор и циркуляционный насос выключаются и при отсутствии технологической тепловой нагрузки или при малой темповой нагрузке компрессор не включается, пока вода в баке не нагреется на заданный дифференциал (как правило — 2 градуса). Бак имеет теплоизоляцию, которая препятствует скорому нагреву охлажденного объема воды от нецелевых теплопритоков, т.е. не от тепла технологического цикла (напр. окружающей среды). Таким образом, бак помогает нивелировать перерасход электроэнергии, при любом снижении интенсивности тепловой нагрузки на охлаждаемую воду или иной хладоноситель.