Чиллер с погружным испарителем

ООО «ЦентрПром-Холод» много лет собирает чиллеры с погружным испарителем, из качественных комплектующих Европейских, Японских и Российских брендов.

Мы являемся Российским производителем чиллеров и имеем возможность разработки и производства чиллеров, согласно техническому заданию заказчика, учитывая сложные — нетиповые задачи, обозначенные заказчиком.

Если Вам необходимо купить чиллер, то ознакомиться в нашими серийными моделями Вы можете в каталоге чиллеров или на странице — чиллеры.

Для расчета индивидуального технического решения напишите на нашу почту — office@cp-h.ru, отправьте заявку в форме «напишите нам», в шапке сайта или нажмите на кнопку ниже «КУПИТЬ ЧИЛЛЕР».

Вступление

Промышленных чиллеров есть множество разновидностей у каждого типа чиллера есть свои конструктивные особенности, плюсы и минусы. Чиллер с погружным испарителем популярен и не напрасно, так как это весьма надежное и практичное решение, однако есть некоторые важные нюансы их эксплуатации. Рассмотрим ниже плюсы, минусы, область применения и эксплуатационные требования данного типа промышленных чиллеров.

Плюсы промышленного чиллера с погружным испарителем

1. Более низкая температура охлаждения воды погружным испарителем ниже нежели у всех прочих типов испарителей. Чиллер с погружным испарителем способен охладить воду до +4°C, если модель стандартная-серийная, если же промышленный чиллер производится под заказ, то путем расчета и подбора нестандартных для данной холодопроизводительности комплектующих, возможно снизить минимальный порог до +2°C, что является рекордом охлаждения воды в чиллере. Это может пригодиться, когда необходимо охлаждать именно воду, а не раствор гликоля, при этом требуется температура близкая к нулю. Например, в чиллере для купели, с целью закаливания или для некоторых пищевых производств.

2. Возможность работы с сильно загрязненной охлаждаемой жидкостью. Если нет возможности качественно профильтровать воду, входящую в чиллер для охлаждения, или есть прямая необходимость охлаждать непосредственно грязную воду, например, очень распространено охлаждение промышленных сточных вод. С этой задачей вообще ничто не справится лучше промышленного чиллера с погружным испарителем. Никакие другие типы испарителей или даже драйкуллеры не способны справится с данной задачей, все прочие будут быстро засоряться. Охлаждение открытых — природных водоемов (напр. небольшого естественного пруда) возможно только при помощи трубного испарителя, фильтрация воды из естественного пруда занятие дорогостоящее, трудоемкое на грани с бесполезным. Даже кожухотрубный испаритель такой водой засориться довольно быстро и потребует регулярной чистки. Достаточно погрузить испаритель в пруд и создать циркуляцию — направить на него поток воды из насоса. Такая схема чиллера будет идеально работать в данных условиях – проверено на практике! Есть производства где вода загрязнена по определению, например, цеха по механической обработке полимеров, с большим количеством стружки, которую удалять бесполезно, эти загрязнения, естественным образом присутствуют в охлаждающей воде и избавляться от них никто не будет, так как основному производству это никак не мешает, да и сделать это подчас невозможно или неоправданно трудоемко. На фото ниже погружной испаритель на похожем производстве, в баке много грязи и той самой стружки, но она никоим образом не вредит ни промышленному чиллеру, ни процессу охлаждения. При работе технологического цикла, сопровождающегося активным перемешиванием, фильтры других испарителей забивались мгновенно, всасываемой стружкой. Собственно, это осносная причина почему нас попросили заменить существующий чиллер на чиллер с погружныим испарителем. Погружному фильтр не требуется!

3. Погружной испаритель является более надежным. При снижении давления кипения фреона в испарителе ниже аварийной отметки, нет риска его разгерметизации и попадания влаги во фреоновый контур. Давление в системе может снизиться по множеству причин, например, при выходе из строя аварийного реле давления или его неправильной перенастройке, также из — за ошибки температурного датчика, поломке реле контроля протока жидкости и др., подробнее с этими и другими причинами Вы можете ознакомиться по данной ссылке — авария низкого давления в промышленном чиллере. Стоит отметить, что влага во фреоновом контуре, ввиду разрыва теплообменника, в подавляющем большинстве, является основной причиной капитального ремонта промышленных чиллеров с пластинчатым испарителем. Так чиллер с погружным испарителем защищен от наиболее распространенной причины поломки чиллеров для воды.

4. Простота изготовления. Погружной теплообменник довольно просто изготовить самостоятельно — вручную, без применения тяжёлых — промышленных станков. Пластинчатые и кожухотрубные испарители могут быть изготовлены только в заводских условиях, на высокоточных фрезерных, лазерных, штамповальных, паяльных и других станках. Погружные испарители, как витые, так и батарейного типа изготавливаются из медной трубы различных диаметров, в условиях небольшого цеха силами двух человек и самой обычной паяльной горелки с припоем. Как следствие, стоимость погружного испарителя существенно ниже всех других типов (примерно в два с лишним раза), соответственно и стоимость чиллера, с погружным испарителем ниже чиллера такой же холодопроизводительности, но с пластинчатым или кожухотрубным испарителем. Причем разница в цене существенна (~ 10%), так как испаритель одна из самых дорогих комплектующих промышленного чиллера, наряду с компрессором и конденсатором, минус стоимость реле протока, водяного фильтра и некоторых других элементов, обязательных к комплектации с пластинчатым испарителем. Выбор трубного — погружного испарителя является идеальным решением для желающих изготовить чиллер своими руками, для Вас даю важный практический совет — вопреки расхожему мнению, всасывающий трубопровод ведите с нижней части витого испарителя, а подачу жидкого хладагента в верхнюю часть, во избежание залегания масла в нижних витках испарителя. А для предотвращения влажного хода компрессора — верно рассчитывайте мощность испарителя.

Расчет погружного испарителя

Для подбора трубы для погружного испарителя ее длины необходимо воспользоваться теплотехническим расчетом, который можно в интернете. Если у Вас не получается произвести точный теплотехнический расчет испарителя, то далее будут приведены фиксированные мощности. Для производства чиллеров мощностью до 15 кВт, с витым погружным испарителем, наиболее применимы диаметры медных труб 1/2, 5/8 и 3/4. Трубы с диаметром 7/8 и более редко применимы для данной цели, по ряду объективных причин. Наиболее оптимальный диаметр по соотношению удобства изготовления и холодопроизводительности на 1 метр длины — 5/8. Не допускается приблизительный расчет длины трубы погружного испарителя. Если не верно изготовить испаритель чиллера, то появится неисправность — слабый испаритель, со всеми вытекающими последствиями.

Ниже указаны данные по холодильной мощности, которую может обеспечить один метр трубы. Приведённые данные не являются справочными, они получены совокупностью эмпирического метода и теплотехнического расчета и успешно применяются в производстве чиллеров с погружными испарителями уже много лет. В значения заложен запас ~3%.

Данные для испарителя чиллера:

- Труба 3/8 = ~ 0.14 кВт /1 метр длины трубы = 0.029м2 теплопередающая поверхность.

- Труба ½ = ~ 0.19 кВт/1 метр длины трубы = 0.039м2 теплопередающая поверхность.

- Труба 5/8 = ~ 0.25 кВт/1 метр длины трубы = 0.049м2 теплопередающая поверхность.

- Труба ¾ = ~ 0.29 кВт/1 метр длины трубы = 0.059м2 теплопередающая поверхность.

- Труба 7/8 = ~ 0.33 кВт/1 метр длины трубы = 0.069м2 теплопередающая поверхность.

Диаметр труб более 7/8 нами на практике не применялись, при производстве промышленных чиллеров.

5. Погружной испаритель не требует обязательной установки в гидромодуль чиллера реле контроля протока жидкости через испаритель. Как говорилось в предыдущем пункте, отсутствие протока, при работающем компрессоре не является критичным для погружного теплообменника. При температуре кипения фреона ниже нуля, труба испарителя покроется ледяной коркой, что послужит снижению теплообмена и как следствие снизится интенсивность охлаждения воды. Но это не нанесет вреда чиллеру, потребуется только выключить процесс охлаждения, включить циркуляцию воды в емкости с испарителем и немного подождать пока теплообменник оттает, далее снова включить охлаждение.

При такой наледи, даже близко друг к другу расположенные трубки кожухотрубного испарителя деформировались бы и возможно треснули, не говоря уже пластинчатом, погружной не получил ни малейшего ущерба.

Минусы промышленного чиллера с погружным испарителем

Строго говоря, это даже не минусы, а скорее конструкционные и эксплуатационные особенности, которые необходимо учитывать, если Вам необходимо выбрать тип испарителя, чтобы осмысленно купить промышленный чиллер.

1. Вес и габариты погружного испарителя значительно больше (в разы) чем у пластинчатого. Кожухотрубный сравним по весу с погружным из-за массивного стального корпуса, однако меньше по габаритам, при сопоставимой теплообменной поверхности из-за специфики протока хладоносителя через него — он значительно интенсивнее, чем через погружной, из-за этого на одинаковую теплообменную поверхность трубок приходится различная холодопроизводительность. Как следствие — вес чиллера увеличивается. Габариты тоже увеличатся, но не значительно, так как бак-аккумулятор, куда погружается испаритель рассчитывается исходя из холодопроизводительности, вне зависимости от типа испарителя. Объем бака должен увеличится только на объем, занимаемый трубками испарителя, однако, объем бака всегда рассчитывается с запасом и в итоге разницы может и не оказаться или она будет минимальна. А вот как раз при кожухотрубном испарителе габариты могут увеличится, причем существенно, в сравнении с пластинчатым и погружным.

Как правило, трубные — погружные теплообменники применяются в промышленных водоохладителях малой и средней мощности — от 1 до 30 кВт, далее такие испарители становятся довольно громоздкими и тяжёлыми. Однако есть единичные проекты, в которых испарители были до 90 кВт. Они погружались в отдельно стоящую емкость. Диаметр такого испарителя составлял ~1.5 метра, при высоте ~1.3 метра, вес ~ 190 килограмм.

2. Необходимо строго отслеживать рабочий уровень хладоносителя в баке, куда погружен испаритель. С любым типом испарителя необходимо отслеживать чтобы охлаждаемая жидкость в баке была в рабочих пределах, для соблюдения интервалов включения/выключения компрессора, стабилизации температуры и др., но допускаются отклонения от рабочего уровня, даже значительные, вплоть до минимума (уровень всасывания насосом хладоносителя из бака), которые в не долгосрочной перспективе не нанесут вреда холодильной установке. Но при погружном типе испарителя уровень должен быть строго рабочим, не допускается даже минимальное снижение. Испаритель должен полностью быть под поверхностью жидкости в баке. Если часть трубок находится над уровнем жидкости, то мощность испарителя снижается на величину теплопередающей поверхности, находящейся в воздухе, снижается и интенсивность охлаждения. Кроме того, в этой ситуации испаритель становится как бы меньше расчетного, т.е. компрессор фактически становится значительно мощнее испарителя (недоразмерный испаритель), в этой связи резко падает давление кипения фреона, уменьшается перегрев паров на всасывании в компрессор, может появится влажный ход компрессора. Помимо незадействованной теплообменной поверхности, холодопроизводительность снижается еще и из-за заниженного кипения фреона в испарителе. Иными словами, никак нельзя допускать даже частичное нахождение трубок погружного испарителя вне жидкости. Если в технологическом цикле, например, произошла утечка, то следует незамедлительно долить охлаждаемую жидкость в бак, так как насос перекачает ее из бака по трубам к потребителю, заполнив пустоты в местах утечки.

Уровень охлаждаемой жидкости строго над витками теплообменника.

3. Должна быть обеспечена хорошая циркуляция охлаждаемой жидкости в баке. Объемный расход циркулируемой жидкости рассчитывается исходя из холодопроизводительности промышленного чиллера, однако, если Вы купили чиллер с насосом, который рассчитан и на подачу охлажденной жидкости и к потребителю, и на циркуляцию через испаритель, есть риск большого гидравлического сопротивления, о котором не было сообщено производителю чиллера и не было учтено, при подборе насоса. Другими словами, насос будет “с трудом”, прокачивать хладоноситель через систему трубопроводов до потребителя и обратно, а также непосредственно через потребитель - давление при этом будет возрастать, а объемный расход снижаться. В этой ситуации, резко снижается давление кипения фреона в испарителе и как следствие холодопроизводительность чиллера. Необходимо обеспечить возраст жидкости в бак под напором, с давлением не менее 0.5 бар (самый минимум), при этом объемный расход не должен быть ниже расчётного для данной холодильной мощности. Этого можно достигнуть, предварительно произведя гидравлический расчет и определив все возможные потери давления от подачи насоса до возврата в чиллер. Таким образом, будет подобран насос, который обеспечит требуемый объемный расход, при давлении на подаче насоса, которое возникнет при преодолении подаваемой жидкостью всех учтенных сопротивлений в системе (подъемы, углы, заужения и пр.). Если чиллер уже купили, и циркуляция не обеспечивается в должном объёме существующим насосом (циркуляционным), то необходимо установить еще один насос (подающий), который будет всасывать воду из бака и возвращать ее обратно в бак, под напором на испаритель, обеспечивая требуемый теплообмен между поверхностью трубок погружного испарителя и охлаждаемой жидкостью.

Такое решение можно запросить сразу у производителя чиллера, если для подачи к потребителю требуется отдельный насос (подающий насос), например, для точной регулировки объемного расхода жидкости и необходимости уменьшать его до минимума, посредством частотного регулятора или байпасного клапана, не нанося ущерба циркуляции через испаритель.

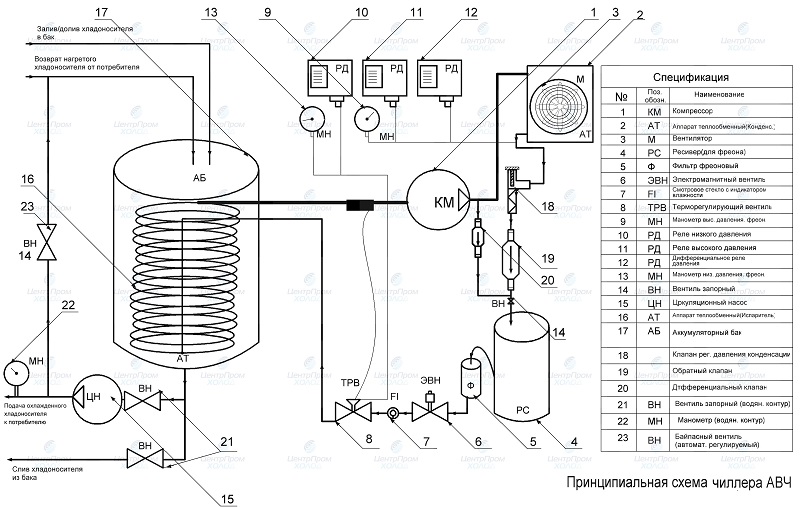

Принципиальная схема промышленного чиллера с погружным испарителем

(В сухом остатке - Очень важно!)

Несмотря на очевидно обоснованную практику в прочих испарителях, всасывание в компрессор в погружных витых испарителях следует брать с нижней части испарителя, а не с верхней, как принято. И вот почему — в таких моделях жидкостных испарителей, может залегать компрессорное масло в нижней части испарителя и компрессор по некоторым причинам может не поднять снизу. Чтобы этого избежать, жидкость (жидкой фреон после ТРВ) необходимо подавать в верхний патрубок испарителя, а всасывание брать из нижнего патрубка. Однако, при такой компоновке трубопроводов, для нивелирования риска гидроудара следует предпринять две предохранительные меры, а именно:

- Мощности погружного испарителя должна быть минимум на 25% больше мощности компрессора;

- Следует контролировать наличие хорошей циркуляции охлаждаемой жидкости в емкости, куда погружен испаритель. Сильное замедление циркуляции хладоносителя в баке, неизбежно приведет к падению давления кипения и есть существенный риск всасывания жидкого фреона в испаритель (сопровождается пульсациями в ТРВ). Циркуляционный насос нагнетает охлаждённый хладоноситель к потребителю, НО трубопроводная магистраль от чиллера до потребителя и обратно, при этом не соответствует фактическому объемному расходу насоса. Также возможно, что в магистрали много заужений, подъемов, несоразмерной арматуры и т.п., таким образом, в бак, куда погружен испаритель, возвращается слабый поток хладоносителя — иногда падающая самотеком струйка, что абсолютно неприемлемо. Очень слабая обратка жидкости в бак не способна интенсивно перемешать хладоноситель в баке. Требуется поменять насос на более мощный (например, многоступенчатый) или же смонтировать дополнительный наос, который будет всасывать жидкость из бака и минуя любое гидравлическое сопротивление, под давлением подавать ее обратно в бак, обеспечивая интенсивное перемешивание хладоносителя в баке. Такое перемешивание даст максимальный теплообмен между хладоносителем и кипящим фреоном, через стенку теплообменной поверхности испарителя;

- В качестве перестраховочной меры, моно смонтировать отделитель жидкости на линии всасывания, но при соблюдении первых двух пунктов — не обязательно.