Авария высокого давления в промышленном чиллере

Ниже будут приведены причины появлении аварии высокого давления в чиллере и пути к ее устранению. Большинство причин диагностируются и устраняются на территории заказчика любым работником, не холодильного профиля.

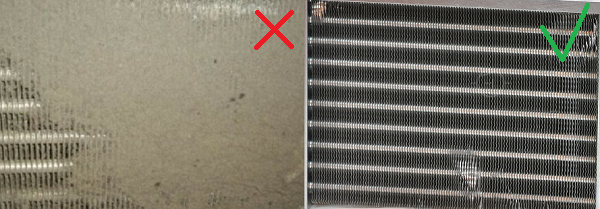

Загрязнённый воздушный конденсатор промышленного чиллера

Причина: большое количество пыли, пуха, листьев или другой грязи, которая может быть втянута вентиляторами через ламели конденсатора, в месте установки промышленного чиллера. Как следствие, загрязнение ламелей, особенно на поверхности откуда происходит всасывание воздуха в конденсатор. На химических производствах, таких как лакокрасочные заводы или типографии, часто на ламелях оседает слой краски/полимера.

Решение: чистка конденсатора. Чистить конденсатор можно различными способами, в зависимости от загрязнения. Пух и пыль легко счищаются жёсткой щеткой или рукой в х/б перчатке. Если пыль забилась глубоко в ламели, то можно применить мощный пылесос с узкой насадкой. Также ламели можно продуть напором воздуха со стороны вентиляторов, для этого вентиляторы необходимо будет временно снять. Если воздушный конденсатор, расположен на улице, то можно промыть его напором воды, например, из Керхера или из шланга с зауженным выходом, чтобы получился хороший напор. При чистке старайтесь не гнуть ламели, так как это ухудшит теплообмен. Для очищения ламелей от полимерного напыления, следует залить в Керхер или другой напорный распылитель жидкость, которая способна растворять данный состав, но при этом не имеет негативного воздействия на медные трубки конденсатора.

Перезаправленный промышленный чиллер

Причина: неправильная заправка фреоном (хладагентом) промышленного чиллера. На производстве чиллеры заправляются по норме, однако при ремонте чиллера, не вполне квалифицированным специалистом, холодильный контур может быть перезаправлен хладагентом, этот факт может быть виден сразу или не очевидным пока температура окружающей среды не повысится. В этом случае воздушный конденсатор и ресивер, может быть почти полностью заполнен жидким хладагентом, при этом, давление конденсации растет, если мощность конденсатора достаточная или с запасом, то чиллер будет продолжать работу, но давление конденсации будет повышенным и как следствие - холодопроизводительность чиллера упадет. На каждый 1 бар повышения давления, холодопроизводительность падает, ориентировочно на ~ 4%. Рабочее давление конденсации, как правило, ~14 — 19 бар. Если давление поднимется до 25 — 26 бар чиллер зафиксирует аварию высокого давления и процесс охлаждения остановится.

Решение: стравить лишний хладагент в баллон. Отвакуумируйте баллон из-под хладагента, присоедините к нему манометрический коллектор или шланг, присоедините другой конец шланга к клапану шредера на жидкостной линии после конденсатора или на вентиль ротолок на ресивере. Кратковременно, стравите воздух со шлага напором фреона. Откройте баллон. Количество стравливаемого хладагента, зависит от нормы заправки и существующего давления. Когда часть хладагента будет в баллоне — запустите чиллер и проконтролируйте давление конденсации – оно должно быть в рабочем диапазоне. Допустимо рабочее давление свыше 20 бар, если в месте установки чиллера высокая температура окружающей среды, а чиллер рассчитан на меньшую. Как правило, большинство чиллеров имеет номинальную холодопроизводительность, при температуре окр.ср. = ~25°C — 30°C. Если температура выше, то допустимо повышенное давление конденсации. Убедиться, в правильной настройке ТРВ, по перегреву на всасывании, он должен быть не ниже 10K, во избежание влажного хода компрессора. Если перегрев не занижен, но при этом в смотровом стекле пена или много пузырей и давление кипения пониженное, то слили слишком много хладагента, следует постепенно, в небольших количествах добавлять хладагент во высасывающую полость компрессора, отслеживая параметры. После каждой небольшой дозаправки давать поработать чиллеру для распределения хладагента по холодильному контуру. Время работы, сообразно холодопроизводительности чиллера.

Неправильное место установки промышленного чиллера

Причина: не редко, из-за нехватки производственных площадей или желания огородить рабочее место от шума, промышленный чиллер устанавливают в тесном помещении без соответствующей системы приточно — вытяжной вентиляции или без возможности постоянного проветривания помещения, при его работе. В таком случае, при включении чиллера, температура в помещении растет, соответственно температура и давление конденсации также растут. При достижении аварийной отметки, автоматика чиллера (реле высокого давления) фиксирует аварию и компрессор выключается — охлаждение хладоносителя прекращено.

Решение: существует несколько методов решения данной задачи, на различных этапах.

1. Если чиллер уже куплен и никакого другого места нет для его установки, то можно подвести в помещение приточно-вытяжную вентиляцию. Объёмный расход вентилируемого воздуха должен соответствовать или превышать то количество воздуха, которое потребляют (пропускает через ламели) вентиляторы воздушного конденсатора. В руководстве по эксплуатации данные цифры всегда указываются [м3/час]. Более дорогостоящий и редко применимый метод — установка кондиционера в данное помещение. Метод не популярный, но все же имеет место быть, когда уже есть какой-то старый, но рабочий кондиционер. Мощность кондиционера должна примерно соответствовать количеству теплоты в [кВт], выделяемому чиллером. Мощность охлаждения кондиционера может быть даже немного ниже, с учетом естественного рассеивания теплоты от чиллера через стены и потолок. Выделяемое тепло промышленным чиллером указывается в руководстве.

2. Второй и наиболее часто применимый метод, когда чиллер уже куплен — это монтаж на вентиляторы колпака с воздуховодом. Воздуховод выводится в наружную стену или в смежное большое помещение, которое можно дополнительно отапливать данным нагретым воздухом. Подробно с данным методом вы можете ознакомиться в статье установка чиллера в маленьком помещении.

3. Если Вы только собираетесь купить чиллер, то укажите в техническом задании объем и характеристики (материал и толщину стен и потолка; температуру в смежных помещениях; возможность вентиляции и др.) помещения, где будет располагаться чиллер. Исходя из этих данных и требуемой холодопроизводительности Вам будет представлены варианты решений. Российский производитель чиллеров имеет возможность укомплектовать оборудование, практически любыми комплектующими. В комплектацию Вашего чиллера будет включён воздушный конденсатор увеличенной мощности. Таким образом, будет сокращена дельта между температурой окружающей среды и температурой конденсации хладагента. Обычно, для серийных моделей чиллеров, эта дельта принимается равной 15К, при температуре конденсации +45°C, и температуре окружающей среды +30°C. Если температура в помещении растет, конденсация также растет и когда она достигает +55°C, что приблизительно соответствует 25 бар для R404а и R507а и +58°C для R407C, чиллер останавливается по фиксации аварии. На этапе проектирования чиллера, можно сократить дельту до 10К и даже до 5К. Так при температуре окружающей среды +45°C, конденсация может быть +50°C, что соответствует рабочему давлению 21 — 23 бара, в зависимости от типа хладагента. При расчете чиллера, также следует учитывать, что холодопроизводительность компрессора, при повышении температуры конденсации уменьшается, следовательно, нужно подбирать компрессор по рабочей температуре конденсации +50°C.

Если есть риск повышения температуры окружающего воздуха выше +45°C, то следует применить фреон с более низким давлением — R134a. Данный фреон может иметь рабочую температуру конденсации до +75°C, вкупе с увеличенным конденсатором, чиллер сможет работать при температуре окружающей среды до +65°C — +70°C, если прочие комплектующие (насосы, электрика, автоматика) моноблочного чиллера рассчитаны на работу, при такой температуре. При использовании R134a, также следует учитывать, что холодопроизводительность компрессора будет ниже нежели при работе, например, на R404а. Понадобиться более мощный компрессор. В сумме это существенно увеличит стоимость чиллера. Но если других вариантов нет, то это вполне рабочее решение. Как опция, могут применять более эффективные осевые вентиляторы для отвода теплоты от конденсатора, с большим числом оборотов, различными модификациями форм и размеров лопастей. Основная задача в определении количества тепла, которое будет рассеиваться через стены, потолок и различные неплотности. Для определения будут применяться строительные программы или формулы, например — теплопотери через ограждения. Далее должен быть учтен режим работы чиллера — время работы в сутки, исходя из тепловой нагрузки на охлаждаемую жидкость. Из всех этих данных можно заключить какая температура будет в помещении и осуществить грамотный подбор чиллера.

Высокая температура хладоносителя

Причина: высокая температура подаваемого для охлаждения хладоносителя. Не редко чиллеры, подбираются что называется впритык, ввиду просьбы заказчика о экономии и низкой конечной стоимости. Т.е. указываются конкретные параметры работы чиллера: максимальная температура окружающей среды и температуры входа/выхода хладоносителя.

Чиллер укомплектован минимально возможными испарителем и конденсатором, которых достаточно только при работе при заданных параметрах. При этом, не редки случаи, когда по какой-то причине хладоноситель перегревают. Иногда включают производственный цикл и как следствие нагрев жидкости, и забывают сразу включить чиллер, иногда по причине выхода из строя технологический автоматики производства или по иным причинам. На некоторых промышленных производствах, температура хладоносителя без охлаждения может достигать почти 100°C. Стандартный промышленный чиллер бы с этим постепенно справился, пусть даже в “предаварийном” режиме, но подобранный строго по параметрам может и не совладать с несоразмерно-мощной единовременной тепловой нагрузкой. Вследствие чего, давление кипения резко повышается до максимальной отметки, с ним повышается давление конденсации, если еще и окружающий воздух не в заявленном диапазоне — это приведет к фиксации аварии высокого давления и остановке чиллера.

Решение: контроль температуры поступающего в чиллер хладоносителя и температуры окружающей среды. Остановите тепловую нагрузку на жидкость, далее, вручную сбросьте аварию на реле высокого давления, далее, дождитесь естественного охлаждения хладоносителя в баке чиллер. После частичного остывания жидкости, пробуйте включить чиллер, если он будет способен работать хотя бы в “предаварийном” режиме, то он постепенно доохладит жидкость в баке до рабочей минимальной отметки и войдет в рабочий (штатный) режим работы, далее, подайте охлажденный хладоноситель к потребителю и только потом снова запустите производство.

Выход из строя вентиляторов конденсатора или реле вентиляторов

Причина: сгорание двигателя из-за перегрева, отсутствия тепловой защиты вентилятора или ее неправильной работы или по причине механического заклинивания лопастей. Поломка реле давления, которое дает команду на запуск — причины различны, как правило, подлежит замене. Есть и более простая причина, прежде всего, проверьте не “выбило” ли автомат в щите управления по превышению рабочего тока.

Решение: При выбитом автомате — если автомат регулируемый, немного прибавьте рабочий ток, если не регулируемый, просто снова включите. Если автомат снова выбьет через некоторое время, поменяйте автомат номиналом выше, если нет, то это разовый случай, продолжайте работу с существующим. Вышедший из строя вентилятор или реле вращения вентилятора подлежат замене. Бывает, что не включается только один вентилятор, при этом чиллер не фиксирует аварию, чиллер продолжает работу в повышенным давлением конденсации, при этом снижается холодопроизводительность. Контролируйте, чтобы давление конденсации было в рабочем диапазоне ~14 — 19 бар. В жаркий период года следите чтобы все вентиляторы были в работе, часть может работать постоянно, при включении охлаждения, часть могут включаться периодически. Если вентилятор(ы), при повышенном давлении конденсации не вращаются, то диагностируйте причину, как описано выше.

Есть некоторые другие причины, но они конструктивные и подлежат диагностированию и устранению только на холодильном производстве.