Перегрев фреона

Перегрев фреона (хладагента) — перегрев пара на всасывании в компрессор является разностью температур между температурой кипения парожидкостной смеси в испарителе и температурой всасываемого в компрессор испарившегося, при постоянном давлении, пара фреона (хладагента).

Перегрев — одна из ключевых характеристик правильной наладки холодильной установки.

Нормальный диапазон перегрева хладагента на всасывании = 5К — 8К

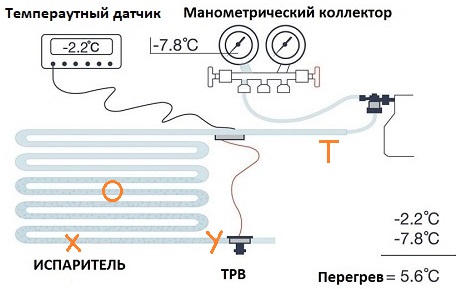

Температура фиксируется в двух местах:

— на манометре низкого давления, по показанию шкалы применяемого хладагента

— на всасывающем трубопроводе, рядом с местом крепления термобаллона

При корректно настроенной холодильной установке, остаток капель из парожидкостной смеси, должен выкипеть приблизительно в точке O (см. рисунок выше), далее на участке испарителя от O до T, пар должен перегреваться на 5К — 8К.

(Комментарий) Так как съем теплоты осуществляется посредством жидкого хладагента, то следует максимально возможно заполнять испаритель кипящим хладагентом, путем открытия ТРВ, стремясь к нижней границе нормы перегрева (5К), но не опускаясь ниже нее во избежание влажного хода компрессора.

При недозаправке чиллера, остатки жидкого фреона могут выкипеть, примерно, в точке X, как следствие участок до точки T увеличивается, следовательно и перегрев пара фреона на всасывании в компрессор. Даже если не сработает авария низкого давления, но холодопроизводительность все равно будет ниже требуемой для данной холодильной установки.

При перезаправке чиллера фреоном, к всасывающему патрубку компрессора будет поступать не выкипевшая парожидкостная смесь, в этой связи, перегрев фреона будет минимален или вовсе отсутствовать. Температура фреона в точке T, будет равна или почти равна температуре в точке Y. Такая ситуация несет в себе большой риск, а именно, попадание жидкого фреона в компрессор и вероятность гидроудара.

Перегрев вне референса, может не явятся причиной неверной заправки хладагента, также вероятна ошибочная настройка ТРВ. Такое случается, при непоследовательной регулировке. Эмпирическим путем было установлено, что время работы между регулировками ТРВ должно составлять не менее 5 минут, а для мощных промышленных чиллеров до 30 минут, для полного вывода установки в рабочий режим, после частичной дозаправки.