Опрессовка холодильной системы

Опрессовка контура хладагента

Перед началом вакуумирования холодильной установки и заправкой хладагентом (подробно в ссылках), следует произвести опрессовку холодильной системы (опрессовку контура хладагента).

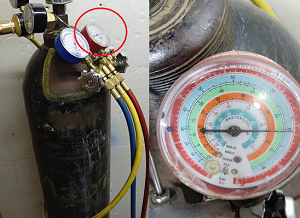

Опрессовку холодильной системы осуществляют путем закачивания под давлением инертного газа (чаще всего — азота) в области высокого и низкого давлений контура хладагента. Закачивается одинаковое давление в обе области контура.

Инертный газ — это химически не активный и негорючий газ, не вступающий в реакцию с прочими химическим элементами или соединениями, как результат, сам не образует химических соединений.

Азот является наиболее доступным и распространенным, следовательно наиболее применяемым. Гелий более эффективен для поиска мелких утечек, так как он более легкий, но он значительно дороже азота и поэтому не применяется для данной цели.

Давление опрессовки на 1 — 2 бар больше, чем аварийное давление — давление срабатывания реле высоко давления. Как правило, срабатывание аварии высокого давления в промышленном чиллере, настраивают на отметку 25 бар, так как большинство аварийных клапанов высокого давления (клапан сброса хладагента, при избыточном давлении в области высоко давления) срабатывают при отметке 28 бар следовательно, давление опрессовки должно быть равно 26 — 27 бар.

Опрессовка холодильной системы позволяет выявить возможные негерметичности во фреоновом контуре (контуре хладагента), возникшие при производстве чиллера или его монтаже, такие как: микропоры, возникающие при пайке, резьбовые неплотности, микротрещины в трубах или комплектующих и др. Например, бракованный сильфон реле давления — часто встречаемый производственный брак.

Как правило, длительность опрессовки системы от 6 до 24 часов, в зависимости от емкости контура. Если контрольное давление снижается, то следует установить причину. Не всегда снижение контрольного давления является следствием негерметичности контура. Следует учитывать температурные колебания окружающей среды, особенно если промышленный чиллер находится на улице, суточные колебания могут быть существенны и погрешность может оказаться значительной — до нескольких бар. Поэтому одновременно с контролем давления в контуре, следует зафиксировать температуру в момент закачки газа и в момент проверки контрольных показаний манометра. Сопоставить колебания температур и давлений.

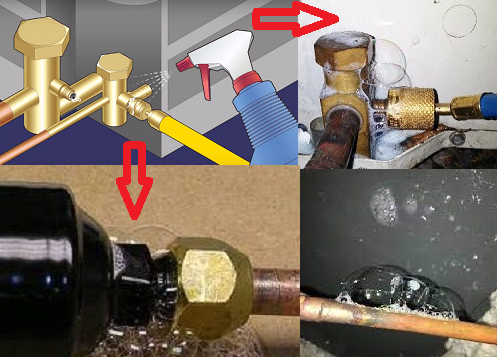

Если падение давления стало следствием негерметичности, то следует пропенить все паяные и резьбовые соединения. Пропенивание (нанесение мыльного раствора губкой или распылителем) наиболее применяемый и эффективный метод поиска утечек, в месте утечки образуются пена и пузыри.

Галоидные и прочие течеискатели менее предпочтительны и требуют навыка для эффективного выявления негерметичности. Их разумно применять, при эксплуатационной утечке, когда сработала авария низкого давления в промышленном чиллере. Чтобы приблизительно определить область вероятной утечки. А далее уже пропенить возможные места утечки в данной области. При несущественных утечках и малом давлении (например, если негерметичность в области низкого давления), течеискатели могут быть вовсе не эффективны и ничего не покажут.

Также следует пропенить места присоединения к системе шлангов манометрического коллектора.

После выявления и устранения негерметичности следует произвести повторную опрессовку холодильной системы, в полном объеме и под тем же проверочным давлением.